Bạn đã biết đến Lean Manufacturing hay còn được gọi là Sản xuất tinh gọn. Tại sao nó lại quan trọng đến vậy trong ngành sản xuất? Bài viết này sẽ giúp bạn khám phá sâu hơn về Lean Manufacturing là gì? những lợi ích, nguyên tắc và cách áp dụng chúng một cách hiệu quả.

1. Lean Manufacturing là gì?

Lean Manufacturing – Sản xuất tinh gọn là một phương pháp quản lý sản xuất và quản lý quy trình sản xuất nhằm tối ưu hóa sự hiệu quả và giảm lãng phí. Nó được thiết kế để cải thiện chất lượng sản phẩm, tăng hiệu suất, giảm thời gian sản xuất và tiết kiệm tài nguyên trong việc sản xuất hàng hóa hoặc dịch vụ.

2. Lợi ích của sản xuất tinh gọn trong ngành sản xuất

Lean Manufacturing – Sản xuất tinh gọn mang lại nhiều lợi ích quan trọng trong lĩnh vực sản xuất, giúp tối ưu hóa quy trình sản xuất và nâng cao hiệu suất. Và dưới đây là một số lợi ích nổi bật của sản xuất tinh gọn:

- Giảm lãng phí: Sản xuất tinh gọn tập trung vào việc loại bỏ mọi hoạt động, quy trình hoặc tài nguyên không cần thiết, giúp giảm lãng phí trong sản xuất. Điều này bao gồm giảm tồn kho, giảm thời gian chờ đợi và loại bỏ công việc không giúp tạo ra giá trị.

- Tăng hiệu suất: Bằng cách tối ưu hóa quy trình làm việc và loại bỏ các trở ngại, sản xuất tinh gọn cải thiện hiệu suất sản xuất. Điều này có thể đạt được thông qua việc cải tiến quy trình, làm giảm thời gian chu kỳ sản xuất và tăng năng suất lao động.

- Cải thiện chất lượng: Luôn đặt mục tiêu chất lượng cao và giúp kiểm soát quy trình sản xuất để đảm bảo rằng sản xuất cuối cùng đáp ứng hoặc vượt qua các yêu cầu chất lượng. Giảm lỗi sản phẩm và tạo niềm tin từ khách hàng.

- Giảm chi phí sản xuất: Bằng cách loại bỏ lãng phí, tối ưu hóa tài nguyên và tăng hiệu suất, sản xuất tinh gọn giúp giảm chi phí sản xuất tổng thể. Dẫn đến giá thành sản xuất thấp hơn và tăng cường lợi nhuận.

- Tạo ra môi trường làm việc tích cực: Khuyến khích sự tham gia và đóng góp ý kiến từ tất cả nhân viên trong quy trình sản xuất. Tạo ra môi trường tích cực và thúc đẩy cải tiến liên tục.

- Tăng khả năng đáp ứng biến động: sản xuất tinh gọn giúp doanh nghiệp linh hoạt hơn trong việc đáp ứng biến động của thị trường và nhu cầu của khách hàng. Đặc biệt là trong môi trường sản xuất tùy chỉnh hoặc sản xuất theo đơn hàng.

Xem ngay: Chương trình tư vấn Lean Manufacturing

3. Các nguyên tắc trong mô hình sản xuất tinh gọn

3.1 Xác định giá trị

Đầu tiên, cần xác định giá trị thực sự từ góc độ khách hàng. Điều này đòi hỏi bạn phải hiểu rõ mong muốn và nhu cầu khách hàng. Xác định các sản phẩm, dịch vụ cụ thể mà khách hàng đang tìm kiếm và muốn mua.

3.2 Thiết kế chuỗi giá trị

Thiết kế một chuỗi giá trị hoàn hảo bắt đầu từ việc nhận đơn hàng từ khách hàng và kết thúc bằng việc giao sản phẩm cho khách hàng một cách nhanh chóng và hiệu quả. Luôn đảm bảo rằng quy trình sản xuất được tối ưu hóa để tạo ra sản phẩm hoặc dịch vụ mà khách hàng mong muốn với ít lãng phí nhất.

3.3 Vận hành thông suốt

Tạo dòng chảy trong quy trình sản xuất bằng cách sắp xếp lại các máy móc, trang thiết bị và quy trình làm việc sao cho sản phẩm hoặc dịch vụ di chuyển một cách liền mạch từ bước này sang bước khác.

Loại bỏ đi sự chậm trễ và thời gian chờ đợi trong quy trình để sản xuất có thể diễn ra liên tục và nhanh chóng, hiệu quả.

3.4 Lấy nhu cầu làm định hướng

Sử dụng cách sản xuất chỉ khi có yêu cầu từ khách hàng. Điều này đảm bảo rằng không có sản phẩm dư thừa được sản xuất và tồn kho không cần thiết. Sản phẩm hoặc dịch vụ được sản xuất dựa trên nhu cầu thực tế từ khách hàng.

3.5 Hướng tới sự hoàn hảo

Khuyến khích sự hoàn hảo trong quy trình sản xuất thông qua việc thực hiện cải tiến liên tục. Xác định và giải quyết các vấn đề một cách liên tục, tối ưu hóa quy trình và tạo ra môi trường nơi mọi người không ngừng cải thiện và làm việc tích cực.

> Xem ngay: Phương pháp Lean Six Sigma và cách triển khai cơ bản

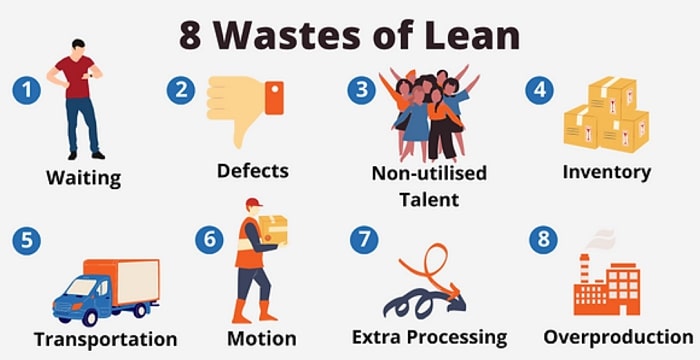

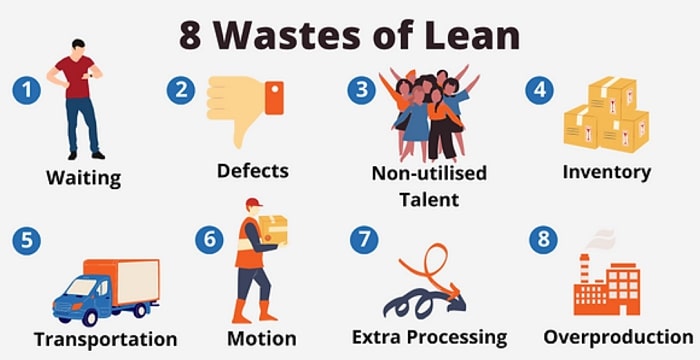

4. 8 loại lãng phí trong sản xuất tinh gọn

Triết lý sản xuất tinh gọn được biết đến nhờ Taiichi Ohno – cha đẻ của hệ thống sản xuất Toyota (Toyota Production System – TPS). Ban đầu, ông xác định có 07 loại lãng phí cơ bản. Sau này, một loại lãng phí mới là không tận dung nhân tài (Non-utilized talents) được thêm vào và từ đó ta có 08 loại lãng phí trong sản xuất tinh gọn như hiện nay:

- Sai sót (Defects)

- Sản xuất thừa (Over Production)

- Chờ đợi (Waiting)

- Không tận dụng nhân tài (Non-utilized talents)

- Vận chuyển (Transportation)

- Hàng tồn kho (Inventory)

- Chuyển động (Motion)

- Xử lý thừa (Over Processing)

5. Ví dụ về việc áp dụng Lean Manufacturing trong ngành sản xuất

Đây là một ví dụ về việc áp dụng Lean Manufacturing vào ngành sản xuất ô tô và đạt hiệu quả cao.

- Tối ưu hóa dòng sản xuất: Lean Manufacturing đã giúp tối ưu hóa dòng sản xuất trong nhà máy ô tô bằng cách sắp xếp các loại máy móc, trang thiết bị và quy trình làm việc sao cho sản phẩm có thể di chuyển một cách liền mạch từ bước này sang bước khác. Điều này giúp giảm thời gian chờ đợi và tăng năng suất.

- Giảm tồn kho: Đặt mục tiêu loại bỏ tồn kho không cần thiết. Thay vì sản xuất hàng loạt ô tô và lưu trữ chúng trong kho. Họ đã sản xuất dựa trên yêu cầu của khách hàng. Điều này giúp giảm chi phí lưu trữ và loại bỏ nguy cơ lỗi trong sản phẩm do tồn kho lâu ngày.

- Cải thiện quá trình kiểm tra chất lượng: Lean Manufacturing thúc đẩy việc kiểm tra chất lượng ngay từ đầu của quy trình sản xuất thay vì chỉ kiểm tra ở cuối. Điều này giúp phát hiện lỗi sớm và ngăn chặn chúng trước khi ảnh hưởng đến toàn bộ dây chuyền sản xuất.

- Tạo môi trường làm việc tích cực: Khuyến khích sự tham gia của tất cả nhân viên trong quy trình sản xuất. Nhân viên được khuyến khích đưa ra đóng góp ý kiến về cải tiến và tham gia vào việc tối ưu hóa quy trình.

- Cải thiện khả năng đáp ứng biến động thị trường: Lean Manufacturing giúp các nhà sản xuất ô tô linh hoạt hơn trong việc đáp ứng biến động của thị trường và nhu cầu của khách hàng. Họ có thể dễ dàng điều chỉnh sản lượng theo nhu cầu thay vì sản xuất hàng loạt phải lưu trữ sản phẩm.

Ví dụ nổi bật là thương hiệu Toyota, một trong những công ty tiên phong trong việc áp dụng Lean Manufacturing. Đã chứng minh sự thành công của việc triển khai mô hình này trong ngành sản xuất ô tô.

Đặc biệt, tại Học Viện PMS có triển khai chương trình tư vấn Lean Manufacturing giúp hỗ trợ doanh nghiệp giải quyết vấn đề về hoạt động vận hành hiệu quả, tăng cường năng suất và cải thiện chất lượng sản phẩm. Nhờ đó, dẫn đến việc tối ưu hóa chi phí sản xuất và đáp ứng đầy đủ nhu cầu của quý doanh nghiệp.

6. Sự hiệu quả khi ứng dụng Lean Manufacturing vào sản xuất

Kết quả ứng dụng trên thực tế của việc ứng dụng Lean Manufacturing, các chuyên gia cho thấy:

- Mặt bằng sản xuất trên mỗi máy có thể giảm 45%

- Tỉ lệ phế phẩm có thể giảm đến 90%

- Chu kỳ sản xuất giảm từ 16 tuần xuống còn khoảng 5 – 6 ngày.

- Thời gian giao hàng giảm từ 4 – 20 tuần xuống còn 1 – 4 tuần.

7. Các công cụ cải tiến của Lean Manufacturing

Để đạt hiệu quả cao nhất khi áp dụng mô hình Lean Manufacturing nhằm loại bỏ lãng phí, các Doanh nghiệp có thể lựa chọn các công cụ thích hợp phù hợp với tình hình thực tế sản xuất tại Công ty, dưới đây là một số công cụ của Lean Manufacturing hỗ trợ phổ biến, bao gồm:

- Phương pháp Kanban

- Phương pháp 5S – 5 Nguyên tắc cơ bản

- Phương pháp Kaizen

- Phương pháp Six Sigma

- Phương pháp tập trung quy trình PDCA

- Bảo trì năng suất toàn diện (Total Productive Maintenance – TPM)

- Sơ đồ chuỗi giá trị (Value stream mapping – VSM)

- Tiêu chuẩn hóa công việc (Standard work)

- Mô hình sản xuất Cell (Cellular Manufacturing)

- Thời gian chuyển đổi/ chuẩn bị (Changeover/setup time)

- V.v

Trong bài viết này, chúng ta đã tìm hiểu về khái niệm Lean Manufacturing là gì và nhận thấy tầm quan trọng của nó đối với ngành sản xuất. Lean Manufacturing không chỉ là một phương pháp sản xuất, mà còn là một quy trình làm việc, mục tiêu là tạo ra sự hiệu quả và cải thiện liên tục. Theo dõi Học Viện Tư Vấn PMS để xem thêm nhiều thông tin hữu ích khác nhé!

Các bài bài có liên quan:

- Ứng dụng FMEA trong doanh nghiệp

- Nội dung của TQM

- Mối quan hệ giữa Lean Manufacturing và mô hình SIPOC là gì?

Bài viết liên quan: